为了实现良好的切屑控制,选择正确的刀片尺寸、刀片形状、槽型和刀尖圆角半径非常重要。

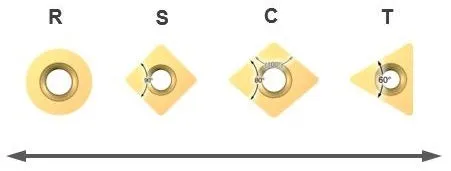

用于镗削的刀片形状和刃型角选择,可从小刃型角的三角形刀片至圆刀片的整个范围内有很大的变化。

每种形状都有其独特特性。一些形状可提供最高粗镗强度,另一些则可提供最佳精镗可达性。

每种形状也都有其自身的局限性。例如,加工过程中的高切削刃可达性会导致刃口强度更差。

圆刀片具有更坚固的切削刃,因此比三角形刀片更能承受大切深。

圆刀片是加工覆层材料 (例如在油气应用中镗削Inconel 625焊缝) 的高效率解决方案。

刀尖圆角半径和切深

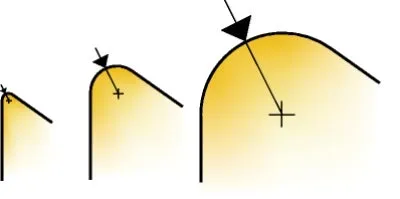

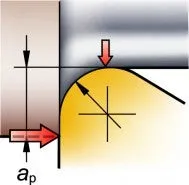

刀尖圆角半径和切深刀尖圆角半径RE是镗削工序中的一项关键因素。刀尖圆角半径的选择取决于切深和进给,并会影响表面质量、断屑和刀片强度。

刀尖圆角半径与切深之间的关系会影响振动趋势。选择比切深小的刀尖圆角半径通常更有利。

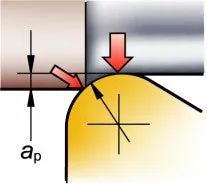

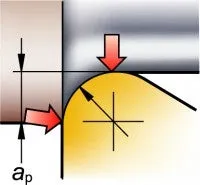

在小切深时,切削合力为径向力,并试图将刀片推离内孔表面。在切深增加时,切削合力变为轴向力。

一般经验是,切深不应小于刀尖圆角半径的2/3。在以小切深精镗时,避免切深小于刀尖圆角半径的1/3。

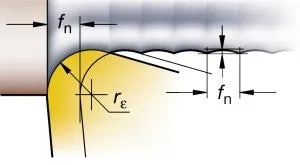

使用小的刀尖圆角半径,可以将径向切削力保持在最小,而利用大的刀尖圆角半径的优势能够带来更坚固的切削刃、更好的表面纹理和切削刃上更均匀的压力。

加工表面质量将直接受到刀尖圆角半径和进给率的综合影响。

Wiper (修光刃) 刀片

不建议将Wiper (修光刃) 刀片用于不稳定工况和长悬伸。