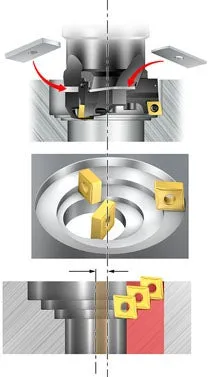

2-3条切削刃同时切削,在优先考虑金属去除率时,用于公差大于等于IT9的孔的粗镗。进给率可由每个刀片的进给量乘以刀片数量得到 (fn = fz×z)。

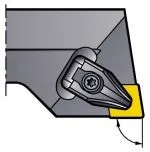

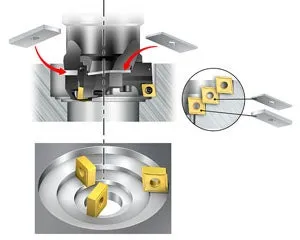

阶梯镗削

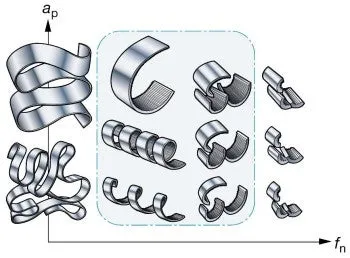

阶梯镗削刀片在不同轴向高度,处于不同切削直径上。这种方法可在需要大径向切深时使用,或用于在加工长切屑材料时改进切屑控制,因为可将切屑分为多段更小的容易处理的切屑。在阶梯镗削可减少所需的刀具数量和换刀次数。

进给率和加工表面质量与仅使用一个刀片时相同 (fn = fz)。加工出的孔公差大于等于IT9级。

单刃镗削

单刃镗削,即仅使用一个切削刃进行切削。这在加工切屑控制困难的长屑材料,或机床功率有限 (fn = fz) 时会带来益处。

谨慎地选择刀片类型、主偏 (切入) 角、槽型和材质,以实现良好的切屑控制和加工性能。

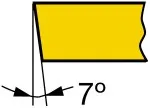

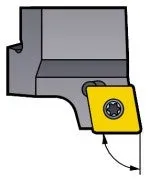

负前角刀片:在稳定工况下选择负前角刀片以获得更好的刀片经济性,或用于需要高强度刀片和更高加工安全性的恶劣工况。

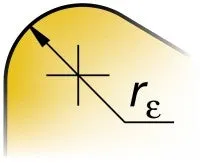

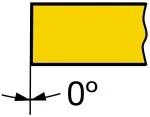

正前角刀片:在粗镗工序使用正前角刀片,可获得比负前角刀片更低的切削力。小的刃型角和刀尖圆角半径也有助于获得较低的切削力。

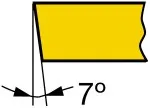

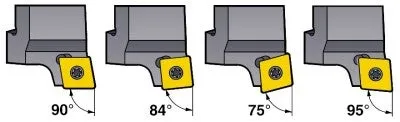

镗削刀具的主偏 (切入) 角会影响轴向力和径向力的方向和大小分布。大主偏角 (小切入角) 将产生较大的轴向切削力,小主偏角 (大切入角) 则将产生较大的径向切削力。

普通工序、阶梯镗削和轴肩加工的首选。

用于断续切削、夹砂工件材料、叠板镗削等。仅限通孔加工。

在稳定工况下使用Wiper (修光刃) 刀片可实现高进给并提高表面质量。

正前角刀片

负前角刀片

镗削刀片槽型和材质

零件材料、工序类型和加工条件决定所用的刀片槽型和材质。

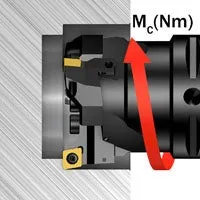

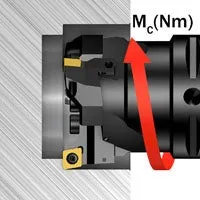

大直径孔镗削所需的扭矩要高于小直径孔镗削。大直径粗镗刀具配有较大的刀片,因此能够实现比小直径刀具更大的切深。确保机床具有所需的功率和扭矩。

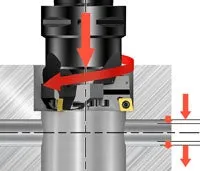

加工盲孔时,确保正确而高效的排屑非常重要。

铸件夹砂会加剧刀片的磨损。

如果确实需要大切深,可将阶梯镗削视为理想的替代选择。确保机床具有所需的功率和扭矩。

如果预加工孔的中心线与镗削刀具的中心线不同心,则孔有一侧的切深可能非常大。这在铸件加工上非常典型。

为了能够在这些应用中实现大切深,阶梯镗削是一项理想的解决方案。不对称切削力可能使刀具弯曲并导致一些小幅残余偏心或振动,特别是在使用长悬伸刀具总成时。