钢可分类为非合金钢、低合金钢和高合金钢,所有类型都会影响车削的加工建议。

非合金钢的碳含量不超过0.55%。低碳钢 (碳含量 < 0.25%) 断屑困难且存在粘结趋势 (积屑瘤),因此需要特别注意。

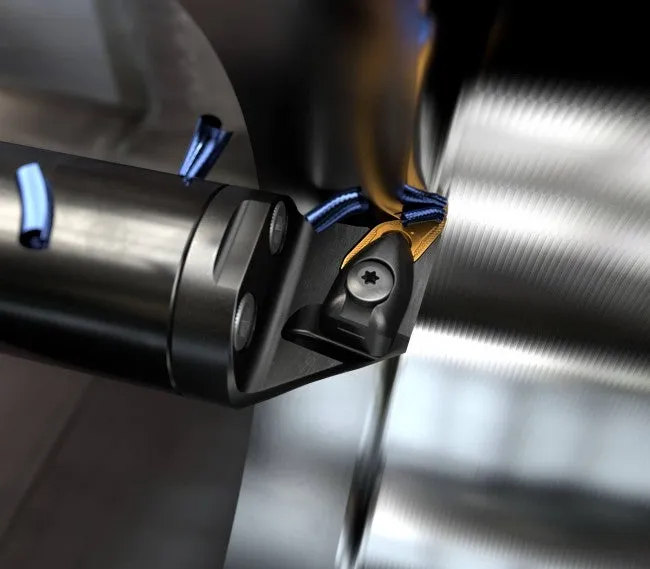

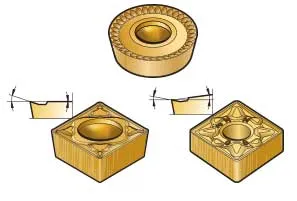

为了能够断屑和切屑控制,应力求实现尽可能高的进给。强烈建议使用Wiper (修光刃) 刀片。

使用高切削速度以免刀片上出现积屑瘤,积屑瘤会对表面质量产生负面影响。锋利的切削刃和轻快切削槽型将减弱粘结趋势并防止刃口性能退化。

低合金钢的机械加工性取决于合金含量和热处理 (硬度)。对于该组的所有材料,最常见的磨损状态是月牙洼磨损和后刀面磨损。对于淬硬钢,由于在切削区域会产生更高的热量,因此,塑性变形也是一种常见的磨损状态。

对于非淬硬状态的低合金钢,首选是钢件系列材质和槽型。对于淬硬钢,使用硬度更高的材质 (铸铁材质、陶瓷和CBN) 比较有利。

高合金钢包括总合金含量超过5%的碳钢。该组既包括软钢,又包括淬硬钢。合金含量和硬度越高,机械加工性就越低。

与低合金钢相同,首选也是钢件材质和槽型。

合金元素超过5%以及硬度超过450 HB的钢对抗塑性变形能力和切削刃强度有额外的要求。考虑使用硬度更高的材质 (铸铁材质、陶瓷和CBN)。

不锈钢可分类为铁素体/马氏体不锈钢、奥氏体不锈钢和双相 (奥氏体/铁素体) 不锈钢,每种类型都有其自己的车削加工建议。

这种不锈钢被归类为钢材料,因此,材料分类为P5.x。针对这种类型的钢的一般加工建议是我们的不锈钢材质和槽型。

马氏体钢可在淬硬状态下加工,对刀片的抗塑性变形能力有额外的要求。当硬度大于等于55 HRC时考虑使用CBN材质。

奥氏体不锈钢是最常见的一种不锈钢。该组还包括超级奥氏体不锈钢,其定义是镍含量超过20%的不锈钢。

推荐的材质和槽型是我们的不锈钢CVD和PVD材质。

对于断续切削或者当切屑冲击或挤屑是主要磨损状态时,考虑使用PVD材质。

其它考虑因素:

合金含量更高的双相不锈钢会采用超级甚至特级双相不锈钢等名称。机械强度越高,这些材料就越难加工,在热量产生、切削力和切屑控制方面表现得特别明显。

推荐的材质和槽型是我们的不锈钢CVD和PVD材质。

其它考虑因素:

铸铁有5种主要类型:

铸铁是一种硅含量为1%-3%,碳含量超过2%的Fe-C组合物。它是一种在大多数工况下都能实现良好切屑控制的短切屑材料。

对于大多数铸铁材料,建议使用我们的铸铁材质和槽型。当以较高的切削速度加工灰口铸铁时,建议使用陶瓷和CBN材质。

高温合金在高温下具有出色的机械强度和抗蠕变性 (固体缓慢移动或在压力之下变形的趋势)。它也具有良好的抗腐蚀性/抗氧化性。高温合金可分为4个材料组:

高温合金和钛合金的机械加工性都较差,尤其是在时效处理状态下,此时对切削刀具的要求特别高。重要的是使用锋利的切削刃防止因不同的硬度和残余应力而形成所谓的白层。

高温合金材料:对高温合金材料进行车削时,经常使用PVD和陶瓷材质。建议使用针对高温合金经过优化的槽型。

钛合金:主要使用无涂层和PVD材质。建议使用针对高温合金经过优化的槽型。

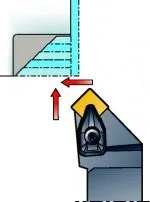

钛合金和高温合金都常见的一种磨损形式是沟槽磨损。遵守以下指南可实现最佳性能:

该组包含有色软金属,例如铝、铜、青铜、黄铜、金属基复合材料 (MMC) 和镁。机械加工性因合金元素、热处理和制造工艺 (锻造、铸造等) 的不同而不同。

请务必使用具有正前角基本形状和锋利切削刃的刀片。无涂层和PCD材质是首选。

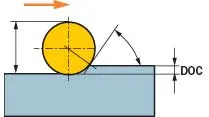

对于硅含量高于13%的铝合金,应使用PCD材质,因为硬质合金材质的刀具寿命显著缩短。

铝合金加工中的冷却液主要用于排屑。

立方氮化硼 (CBN) 材质是对表面淬硬钢和感应淬硬钢进行硬零件车削的最佳切削刀具材料。对于硬度低于约55 HRC的钢,使用陶瓷或硬质合金刀片。

使用针对硬零件车削经过优化的CBN材质。